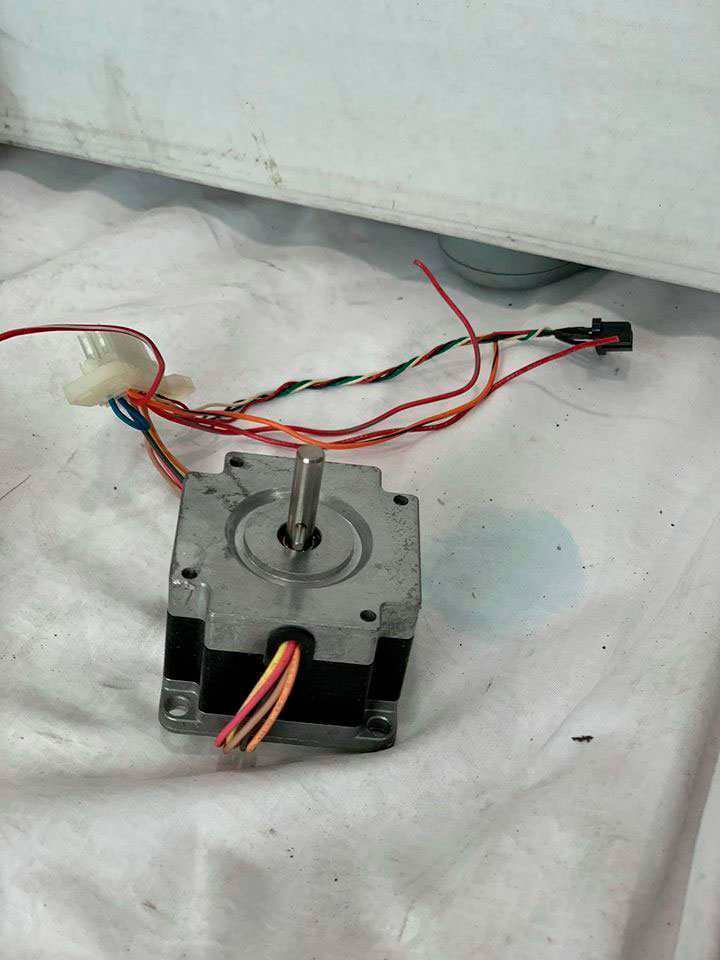

Un motor paso a paso o steeper motor como todo motor, es en esencia un conversor electromecánico, que transforma la energía eléctrica en mecánica; pero de un modo tan peculiar que constituye en la actualidad una categoría aparte. Para poder reparar o programar cualquiera que sea la máquina que utiliza este tipo de motor , es importante entender su funcionamiento:

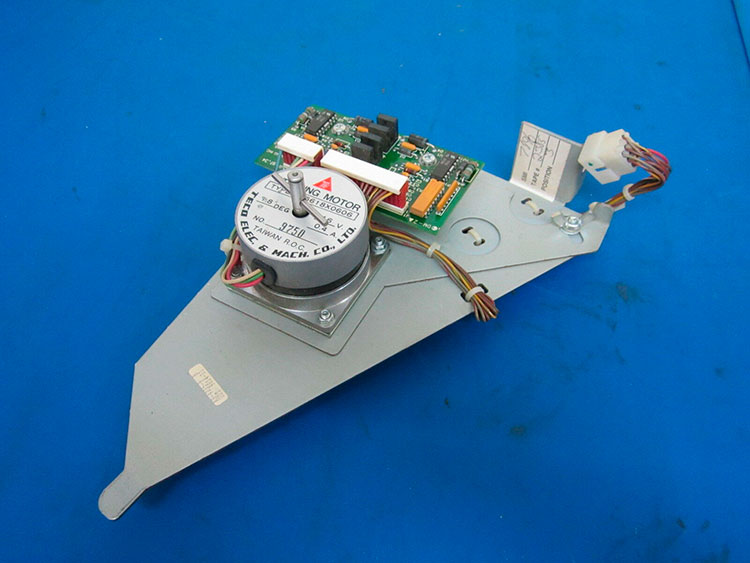

1.Imagen de un Motor paso a paso de Máquina dispensadora

2. .Imagen de un Motor paso a paso de Máquina de Casino IGT

3. .Imagen de un Motor paso a paso de Máquina de Casino Aruze

4. .Imagen de un Motor paso a paso de Máquina de Casino Bally

En efecto, mientras que un motor convencional gira libremente al aplicar una tensión comprendida dentro de ciertos límites (que se corresponden de un lado al par mínimo capaz de vencer su propia inercia mecánica, y de otro a sus propias limitaciones de potencia); el motor paso a paso está concebido de tal manera que gira un determinado ángulo proporcional a la «codificación» de tensiones aplicadas a sus entradas. La posibilidad de controlar en todo momento esta codificación permite realizar desplazamientos angulares lo suficientemente precisos, dependiendo el ángulo de paso (o resolución angular) del tipo de motor.

De la misma manera que se puede posicionar el eje del motor, es posible controlar la velocidad del mismo, la cual será función directa de la frecuencia de variación de las codificaciones en las entradas. De ello se deduce que el motor paso a paso presenta una precisión y repetitividad que lo habilita para trabajar en sistemas abiertos sin realimentación.

Los motores de imán permanente tienden a engancharse cuando uno trata de girar el rotor con los dedos, mientras que los motores de reluctancia variable giran libremente (eventualmente pueden tratar de engancharse suavemente, pero este efecto es debido a una magnetización residual del rotor), de todas maneras podemos distinguir estos dos tipos de motores con un óhmetro.

Los motores de reluctancia variable tienen generalmente tres embobinados (algunas veces cuatro) con un retorno común, mientras que los de imán permanente tiene dos , embobinados independientes, con una o dos derivaciones (taps) centrales. Los embobinados con tap central son usados en los motores de imán permanente unipolares.

Los motores paso a paso se consiguen en una gran variedad de resoluciones angulares.

Con un controlador apropiado, la mayoría de los de imán permanente e híbridos pueden girar en medios pasos, y algunos controladores pueden manejar pequeñas fracciones de paso o micro-pasos.

Para ambos motores, tanto los de reluctancia variable como los de imán permanente, sólo un embobinado es energizado a la vez; el rotor (sin carga) se moverá hacia una posición fija y se mantendrá en este ángulo mientras el torque exceda el torque de retención del motor, punto en el cual el rotor girará, tratando de mantenerse en cada punto de equilibrio sucesivo.

MOTORES DE RELUCTANCIA VARIABLE

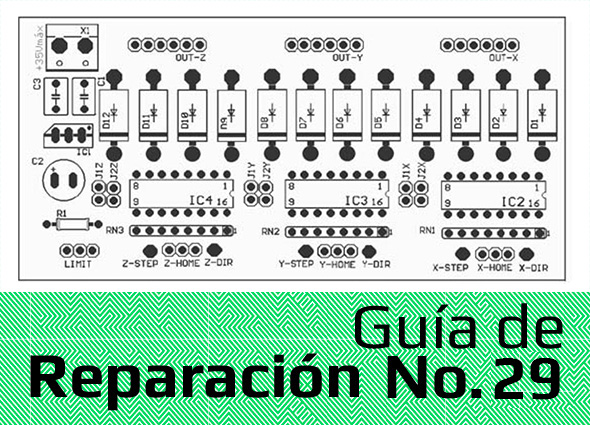

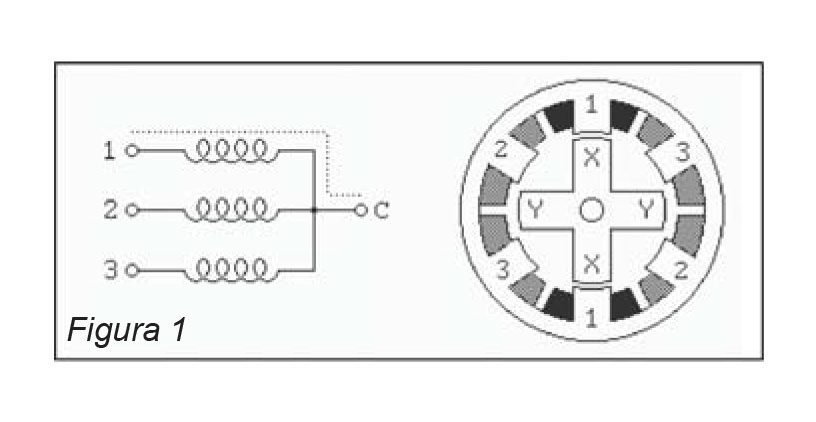

Si el motor tiene tres embobinados típicamente conectados como se ilustra en la figura 1, con un terminal común a cada embobinado, este seguramente será un motor paso a paso de reluctancia variable.

De hecho, el terminal común a cada embobinado típicamente se conecta al terminal positivo de la fuente de alimentación, mientras que cada embobinado se energiza secuencialmente.

La sección en cruz mostrada en la figura 1, corresponde a un motor de reluctancia variable de 30* por paso. El rotor en este motor tiene cuatro dientes, mientras que el estator tiene 6 polos, con cada embobinado enrollado en dos polos opuestos. Con el embobinado numero 1 energizado, el diente del rotor marcado con X, será atraído hacia estos polos.

Si la corriente que fluye por el embobinado número 1 es suspendida, y el embobinado número 2 es energizado ahora, el rotor girará 30% en sentido horario, de modo que los dientes marcados con Y, se alineen con los polos marcados con 2.

Asumiendo lógica positiva, es decir que donde aparezca un 1 significa energizar el embobinado, la siguiente secuencia de control hará girar el motor de la figura 1 en sentido horario 24 pasos o lo que es lo mismo 2 vueltas.

E1 1001001001001001001001001

E2 0100100100100100100100100

E3 0010010010010010010010010

Como lo mencionamos anteriormente, es posible encontrar motores de reluctancia variable con mas de tres embobinados, cuatro o cinco, los cuales requieren 50 6 cables respectivamente. El principio para manejar estos motores es el mismo, que para los de tres embobinados, solo que es más importante tener en cuanta energizar cada bobina secuencialmente, para que el motor funcione correctamente.

El motor ilustrado en la figura 1 da 30% por vuelta, usa la menor cantidad posible de dientes en el rotor y polos en el estator para trabajar satisfactoriamente. Usando mas dientes en el rotor y más polos en el estator, es posible la construcción de motores con menor ángulo por paso.

MOTORES UNIPOLARES

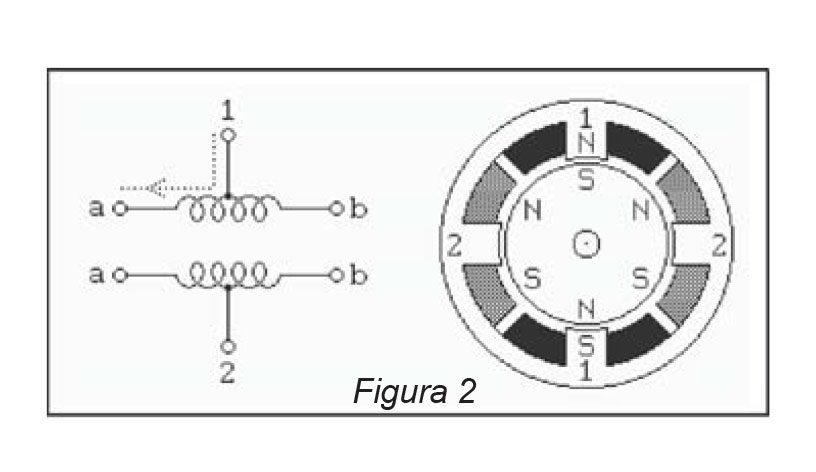

Los motores paso a paso unipolares, tanto los de imán permanente como los híbridos, con 5 o 6 cables de conexión. están cableados internamente como se muestra en la figura 2, con un tap central en cada uno de los embobinados. De hecho, cada tap central comúnmente es llevado al terminal positivo de la fuente de alimentación, y los otros dos terminales de los embobinados son alternativamente aterrizados para invertir la acción del campo proporcionado por el embobinado.

La sección en cruz del motor mostrado en la figura 2, corresponde a un motor de 30% por paso, bien sea híbrido o de imán permanente (la diferencia entre estos dos tipos de motores no es relevante para este análisis). El embobinado número 1 del motor es distribuido entre el polo superior e inferior del estator, mientras que el embobinado número 2 del motor está distribuido entre los polos izquierdo y derecho del motor.

Para altas resoluciones angulares, el rotor deberá tener proporcionalmente mas polos. Los motores de 30% por paso como el de la figura 2, es uno de los diseños de motores de imán permanente más comunes, aunque de 15% y 7.5” por paso también se encuentran disponibles ampliamente.

Existen además motores de imán permanente con resoluciones tan buenas como 1.8” por paso, mientras que los híbridos se encuentran comúnmente en resoluciones que van desde los 3.6%, pasando por 1.8” y finalmente 0.72".

Como se muestra en la figura 2, la corriente fluyendo desde el tap central del embobinado número 1 hacia el terminal a, causa que el polo superior del estator sea el polo norte, mientras que el polo inferior del estator es el polo sur. Esto atrae al rotor a la posición mostrada. Si la energía del embobinado 1 es removida, y energizamos el embobinado 2, el rotor girará 30%, o un paso.

Una vez mas, aplicando lógica positiva, donde el 1 indica energizar la bobina del motor respectiva, con las siguientes secuencias, es posible hacer girar el motor 24 pasos, o lo que es lo mismo 4 vueltas.

E1 1000100010001000100010001

E2 0010001000100010001000100

E3 0100010001000100010001000

E4 0001000100010001000100010

E1 1100110011001100110011001

E2 0011001100110011001100110

E3 0110011001100110011001100

E4 1001100110011001100110011

Noten que los extremos del mismo embobinado nunca son energizados al mismo tiempo. Ambas secuencias mostradas arriba harán girar el eje un paso a la vez. La primera secuencia solo energiza una bobina a la vez, de este modo, se utiliza menos potencia. La segunda secuencia energiza dos bobinas a la vez, de esta manera se consume mas potencia, pero obtenemos a cambio un torque 1.4 veces más grande que con la primera secuencia.

Las posiciones de paso producidas por las dos secuencias anteriormente mostradas no son las mismas, como resultado, combinando las dos, es posible obtener “medios pasos”, con el motor deteniéndose en las posiciones indicadas por una o por la otra secuencia. La secuencia resultante de combinar las dos, es la que sigue:

E1 11000001110000011100000111

E2 00011100000111000001110000

E3 01110000011100000111000001

E4 00000111000001110000011100

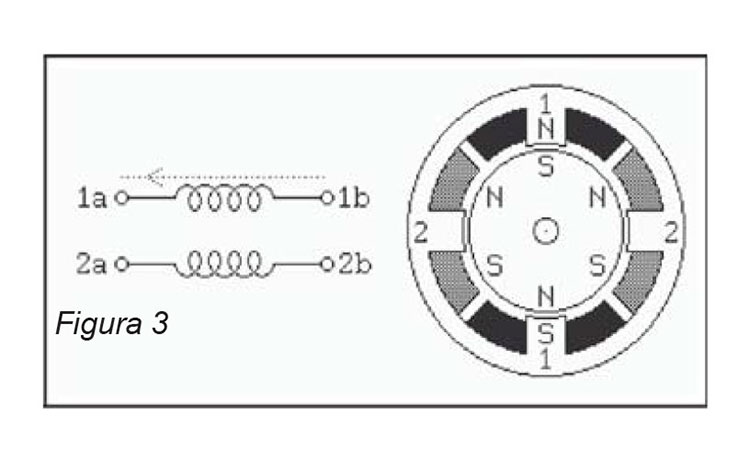

MOTORES BIPOLARES

Los motores de imán permanente bipolares, e híbridos son construidos con exactamente el mismo mecanismo que es usado para los motores unipolares, pero los embobinados son más simples puesto que no llevan tap central. Así el motor mismo es más simple, pero el circuito de control o driver, para invertir la polaridad de cada polo del motor es mucho más complicado. El esquema de la figura 3, nos muestra como esta cableado un motor, mientras que observamos también que la sección en cruz es exactamente igual al de la figura 2.

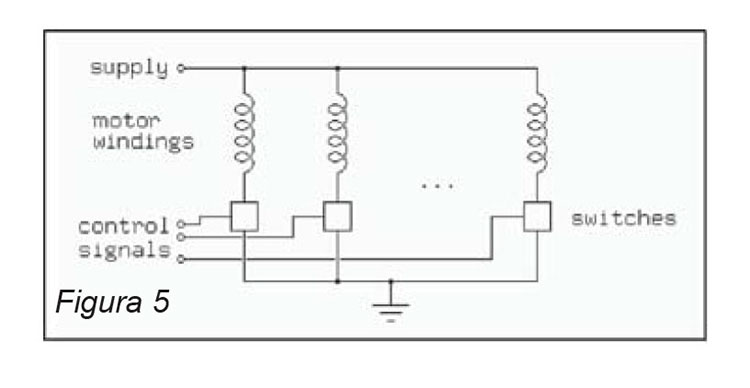

El circuito necesario para manejar el motor requiere un puente en H (H Bridge), para cada bobina; pero este tema lo tocaremos un poco mas adelante con mas detalle, por ahora, brevemente les diremos que el puente H lo que nos permite es controlar independientemente, la polaridad aplicada a cada terminal de la bobina.

La secuencia de control para realizar pasos sencillos se la mostramos a continuación, usamos los signos + y — para indicar la polaridad aplicada a cada terminal del motor.

Terminal 1a +—-+—-+—-+— ++—++—++—++—

Terminal 1b —+—-+—-+—-+- —++—++—++—++

Terminal 2a -+—-+—-+—-+— -++—++—++—++-

Terminal 2b —-+—-+—-+—-+ +—++—++—++—+

Para distinguir un motor bipolar de imán permanente de otro motor de cuatro cables, debemos medir la resistencia entre los diferentes terminales. Es importante hacer notar que algunos motores paso a paso de imán permanente tienen 4 embobinados independientes organizados en dos grupos de dos.

MOTORES MULTIFASE

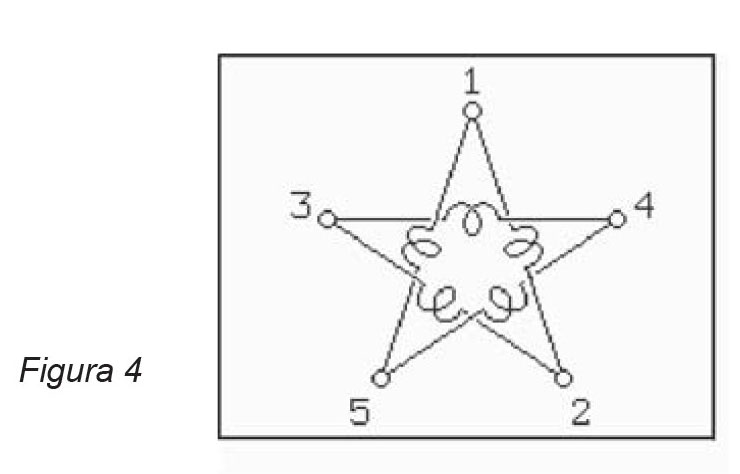

La clase menos común de motores paso a paso de imán permanente es cableado con todos los embobinados del motor en series cíclicas, con un tap entre cada par de embobinados en el ciclo como se ilustra en la figura 4.

El más común de los diseños en esta categoría usa cableados de 3 y 5 fases. El control para este tipo de motores requiere la mitad de un puente H para cada terminal del motor. Estos motores pueden proporcionar mucho más torque que otros motores de igual tamaño. Algunos motores de estos tienen resoluciones angulares tan buenas como 0.72* por paso, lo que equivale a decir que tiene 500 posiciones intermedias para completar un giro completo.

Con un motor de 5 fases, son 10 pasos por repetición en el ciclo, como se muestra:

Terminal 1 +++——-+++++——-++

Terminal 2 —+++++——-+++++—-

Terminal 3 +——-+++++——-++++

Terminal 4 +++++——-+++++——

Terminal 5 ——+++++——-+++++-

Aquí, en el caso de un motor bipolar, cada terminal esta siendo conectado alternativamente al bus positivo o negativo del sistema de alimentación del motor. Notemos, que en cada paso solo un terminal cambia de polaridad.

Este cambio des-energiza el embobinado unido al terminal y aplica energía a la bobina que anteriormente se encontraba fuera de uso.

Aclaremos también que algunos motores de 5 fases tienen 5 bobinas independientes, lo que nos da un total de 10 terminales. Estos, pueden ser conectados en configuración “estrella” como en la figura 4, usando 5 circuitos de control “medio puente”, o que cada embobinado sea manejado por su propio circuito “full bridge”