Les enseñábamos en el artículo anterior las clases de motores paso a paso, explicábamos la diferencia entre motores multifase ,bipolares, unipolares, de reluctancia variable.

Los circuitos que aquí describiremos cumplen una tarea específica, conmutando la corriente que circula por cada embobinado del motor entre los estados de On y off y controlando su dirección.

Estos circuitos son para conexión directa de los embobinados del motor y la fuente de alimentación, y el circuito es controlado por un sistema digital, que determina cuando los conmutadores deben ser abiertos o cerrados.

Explicaremos todos los motores, desde los circuitos más sencillos para controlar un motor de reluctancia variable, hasta el puente H, circuito necesario para controlar motores de imán permanente bipolares.

Motores de Reluctancia Variable

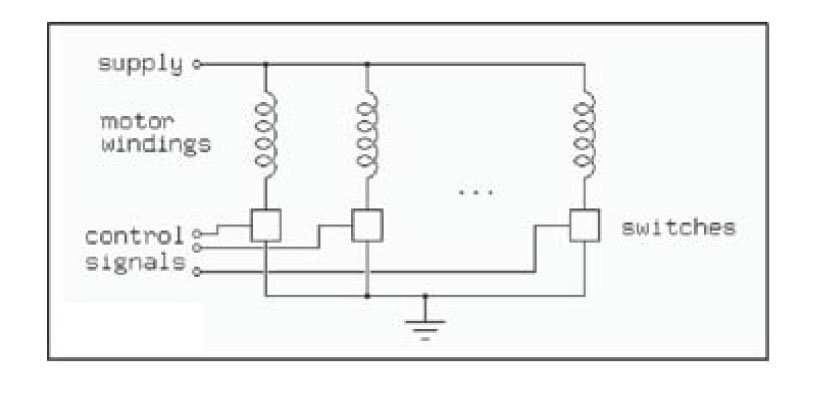

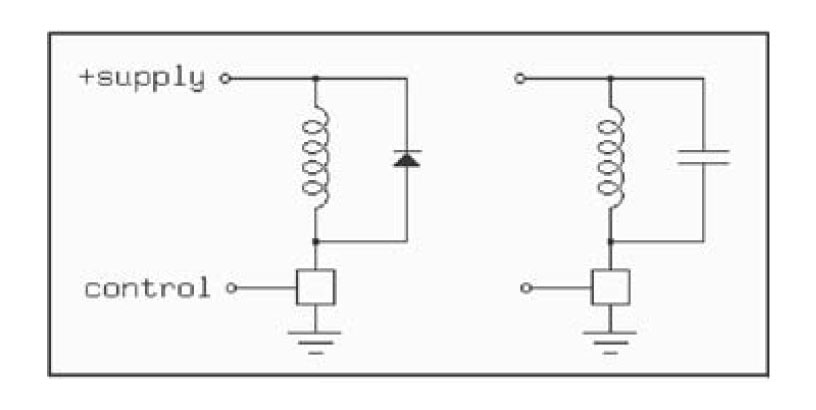

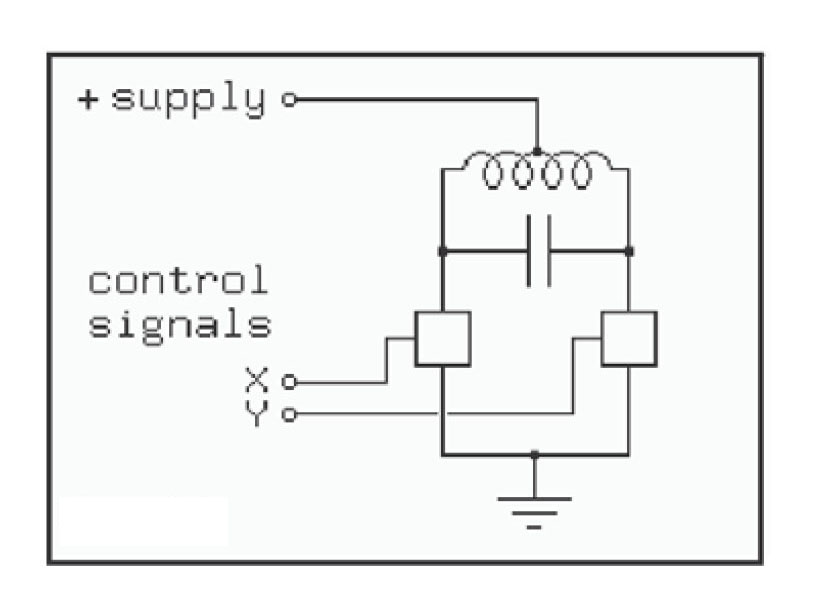

Típicamente, los controladores para motores de reluctancia variable, son variaciones del circuito de la imagen.

En la imagen, los cuadros representan interruptores, la unidad de control (no se muestra) es la responsable de proporcionar las señales para abrir y cerrar los interruptores en el momento adecuado de modo que el motor gire. En la mayoría de los casos, el controlador será un ordenador o una unidad microcontrolada, con un software que proporciona las señales de salida necesarias para controlar los interruptores.

Los embobinados de los motores, los solenoides y dispositivos similares, son todos, cargas inductivas (esto significa que la corriente que fluye a través de las bobinas del motor no puede ser aplicada y suspendida inmediatamente sin involucrar “voltajes infinitos).

Cuando el interruptor que controla el flujo de corriente de la bobina es cerrado, permite que la corriente fluya; luego, cuando el interruptor es abierto, el resultado es un pico de voltaje que puede dañar seriamente el interruptor a menos que se hayan tomado las debidas precauciones.

En esta Imagen ,se ilustra estos dos métodos.

El diodo mostrado en esta imagen deberá ser capaz de manejar la corriente que circula a través de la bobina. Si un diodo “lento” como los de la familia 1N400X es usado junto con un interruptor rápido, debemos colocar un pequeño capacitor en paralelo con el diodo.

El capacitor mostrado en la imagen anterior involucra unos problemas de diseño un poco más complejos. Veamos por que.

Cuando el interruptor es cerrado, el condensador se descargara a través de este a tierra, así el interruptor deberá ser capaz de soportar este breve pico de corriente de descarga. Una resistencia en serie con el condensador o con la fuente de alimentación limitará esta corriente; cuando el interruptor se abre la energía almacenada en la bobina del motor cargará el condensador con un voltaje significativamente más grande que el de la fuente de alimentación, así que el interruptor deberá ser capaz de tolerar este voltaje.

Para calcular el tamaño del condensador, simplemente debemos igualar las fórmulas de energía almacenada en un circuito resonante:

P = CV2 /2

P = LI2 /2

Donde:

P= Energía almacenada (Ws)

C = Capacitancia (F)

V= Voltaje en el capacitor (V)

L= Inductancia de la Bobina del motor (H)

I= Corriente a través de la bobina del motor (A)

Obtener el valor del condensador más pequeño, para que no exista sobre voltaje en el interruptor, es muy sencillo:

C>LI2 /(Vb -Vs )2

Donde:

V,= Voltaje de ruptura del interruptor

V = Voltaje de la fuente de alimentación.

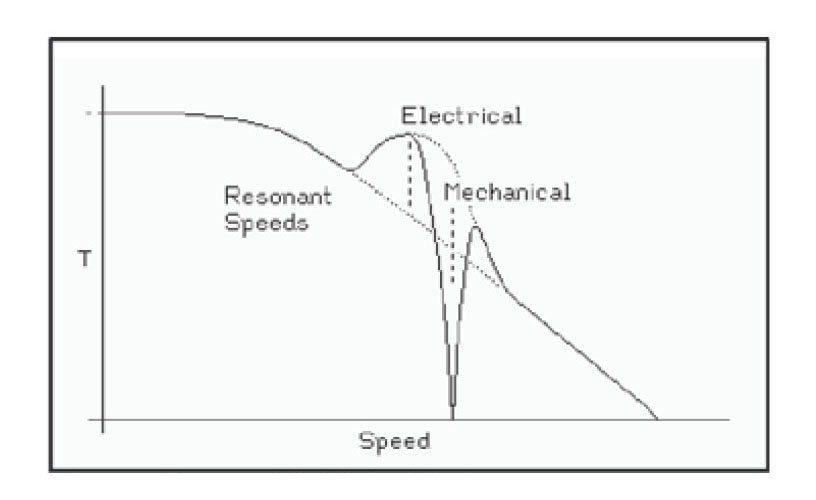

Algo más pera tener en cuenta, es que el condensador y la bobina del motor forman un circuito resonante, de modo que si el sistema de control maneja el motor muy cerca de la frecuencia de resonancia de este circuito, la corriente del motor a través de la bobina y en consecuencia el torque aplicado por el motor, será completamente diferente del obtenido en estado estable a un voltaje de operación normal. La frecuencia de resonancia es:

f = 1 / (2p (L C)0.5)

También la frecuencia de resonancia en un motor de reluctancia variable dependerá del desplazamiento angular.

MOTORES DE IMAN PERMANENTE UNIPOLARES E HIBRIDOS

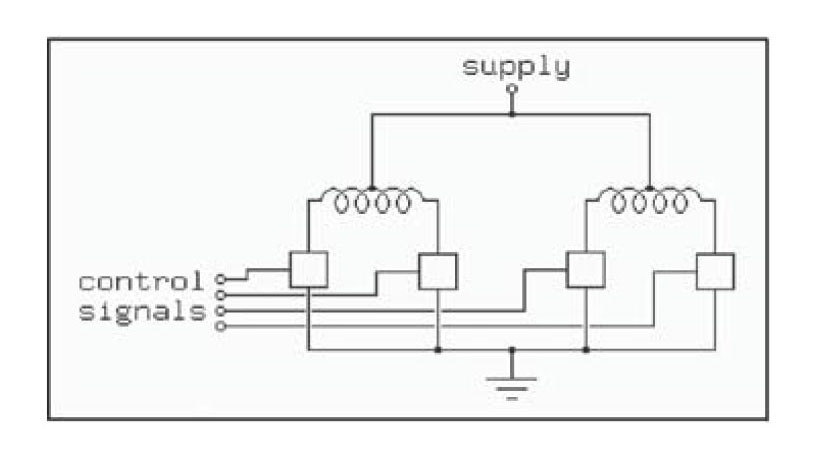

Los controladores para motores unipolares e híbridos, son variaciones del circuito mostrado en la figura .

En esta figura también los cuadros representan los interruptores, y tampoco se muestra la unidad de control, que es la encargada de generar los pulsos adecuados para el correcto funcionamiento del driver y el motor.

Como en el caso de los motores de reluctancia variable, debemos distribuir el golpe inductivo, cuando cada uno de estos interruptores es abierto.

Esto podremos hacerlo poniendo en paralelo diodos, que en este caso serán 4, como se ilustra en la figura

Los diodos extra son necesarios, ya que este embobinado del motor es una bobina con toma central unida a la fuente de alimentación. Esto actúa como un autotransformador, cuando uno de los lados de la bobina es aterrizado, el otro estará “al aire” y viceversa.

Un condensador también puede ser usado para limitar la inversión de voltaje, la figura nos ilustra como se hace.

Las ecuaciones para determinar la capacidad del condensador, son las mismas que para el caso anterior, con la salvedad de que el caso de la resonancia es bastante diferente. Con un motor de imán permanente, si el capacitor es manejado a la frecuencia de resonancia o cerca de ésta, se aumentara a 2 veces el torque que se tiene a bajas velocidades.

La figura de torque Vs velocidad, puede resultar algo compleja de entender, pero es allí donde se ve claramente el efecto que mencionamos.

DRIVERS PRACTICOS PARA MOTORES UNIPOLARES Y DE RELUCTANCIA VARIABLE

En los anteriores circuitos los interruptores fueron deliberadamente ignorados para poder hacer más claro el entendimiento del driver propiamente dicho.

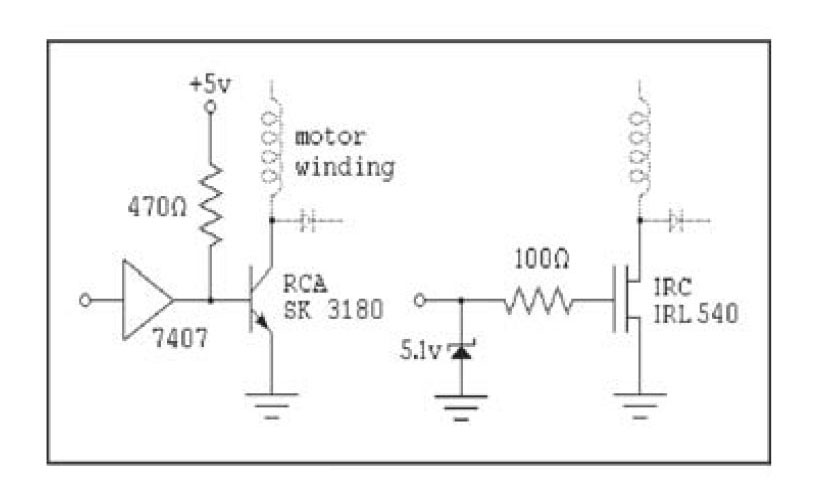

En la imagen observamos algunas sugerencias de implementación de cada interruptor incluyendo los embobinados de los motores y los circuitos de protección, de modo que exista una mejor orientación.

Cada uno de los interruptores mostrados en la imagen es compatible con entradas TTL. La fuente de alimentación de 5 Voltios necesaria para la lógica, deberá estar bien regulada; la fuente de alimentación para el motor, típicamente entre 5 y 24 voltios, necesita solo una mínima regulación. Es de especial importancia decirles que estos interruptores son también adecuados para manejar solenoides, motores DC y otras cargas inductivas.

El SK3180 que se observa en la figura, es un transistor darlington de potencia con una ganancia de corriente de mas de 1000, así, los 10 mA que cruzan por la resistencia de polarización de 470 ohm son más que suficientes para hacer que el transistor trabaje y haga circular la corriente por la bobina del motor. El buffer 7407 usado para manejar el darlington puede ser reemplazado por cualquier otro chip de colector abierto y alto voltaje capaz de proporcionar más de 10 mA.

( LEA AQUÍ QUE ES UN TRANSISTOR)

El IRC IRL540 es un transistor de efecto de campo (FET) de potencia, que puede manejar sin problemas corrientes del orden de 20 amperios y un voltaje de ruptura a 100 voltios, como resultado, este chip puede absorber picos inductivos sin diodos de protección, si éste se encuentra unido a un buen disipador de calor.

Este transistor tiene un tiempo de conmutación bastante rápido, de modo que los diodos de protección deberán ser comparablemente rápidos o ser acoplado mediante pequeños condensadores.

Esto es particularmente esencial con los diodos utilizados para proteger el transistor contra la polarización inversa. En caso de que el transistor fallara, el diodo zener y la resistencia de 100 ohm ( AQUÍ COMO CALCULAR EL VALOR DE UNA RESISTENCIA ) , protegerán la circuitería TTL. -El resistor de 100 ohm también actúa como reductor de los tiempos de conmutación del transistor-

Para aplicaciones en donde cada bobina del motor requiere corrientes por debajo de los 500mA, el arreglo de darlington de la familia ULN200X, manejara los múltiples embobinados del motor u otras cargas inductivas desde las entradas lógicas directamente.

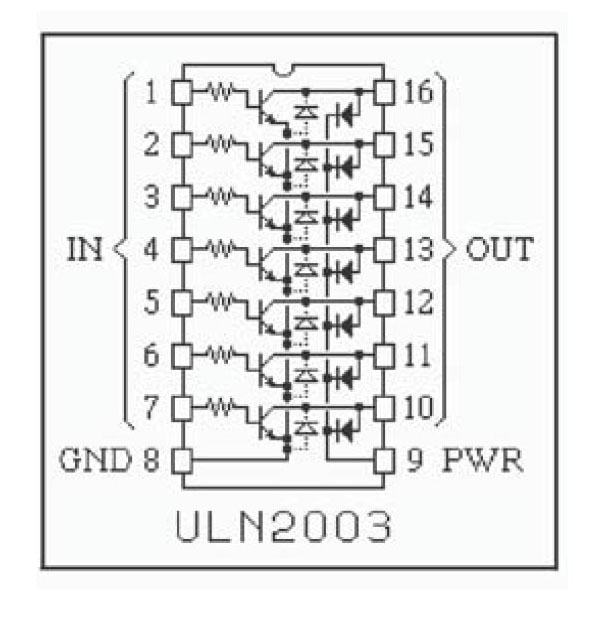

En la imagen se muestra un arreglo de 7 transistores darlington con 7 salidas compatibles con TTL, correspondiente al muy conocido ULN2003

Cada transistor NPN darlington, ( LEA AQUÍ QUE ES UN TRANSISTOR) tiene su emisor conectado al pin 8 (tierra), también cada transistor de este chip esta protegido por dos diodos, uno conectado entre el emisor y el colector para protegerlo contra voltajes inversos y el otro conectado entre el colector y el pin 9, de modo que si este pin es conectado a la fuente de alimentación del motor, este diodo protegerá el transistor contra picos inductivos

EL MOTOR BIPOLAR Y EL PUENTE H

Las cosas son más complicadas para los MPAP de imán permanente, ya que estos no tienen derivaciones (taps) centrales en sus bobinas. Por esta razón, para invertir la dirección del campo generado por la bobina de un motor, es necesario invertir la corriente a través del embobinado.

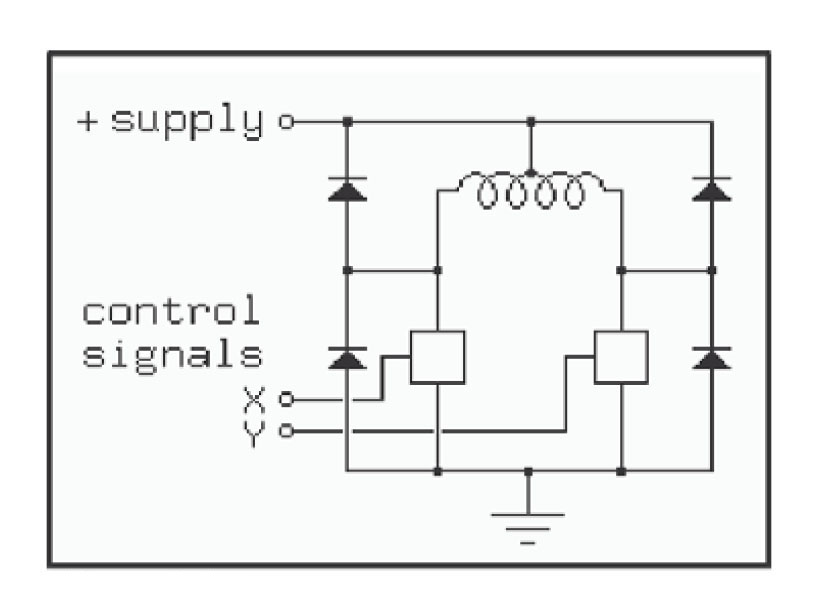

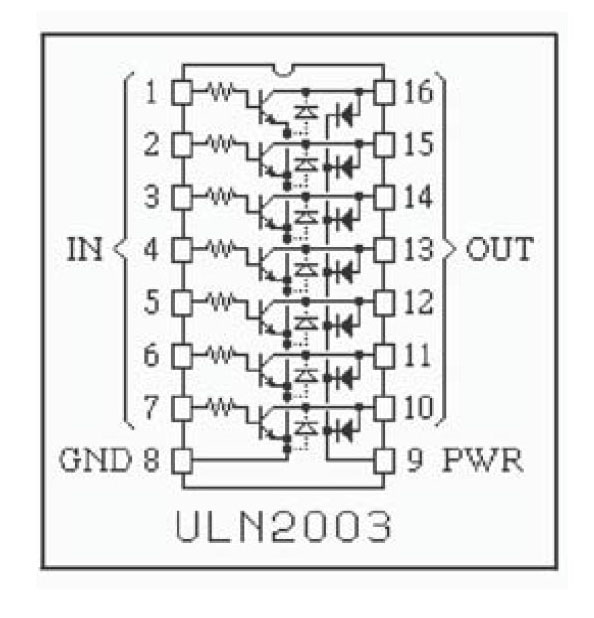

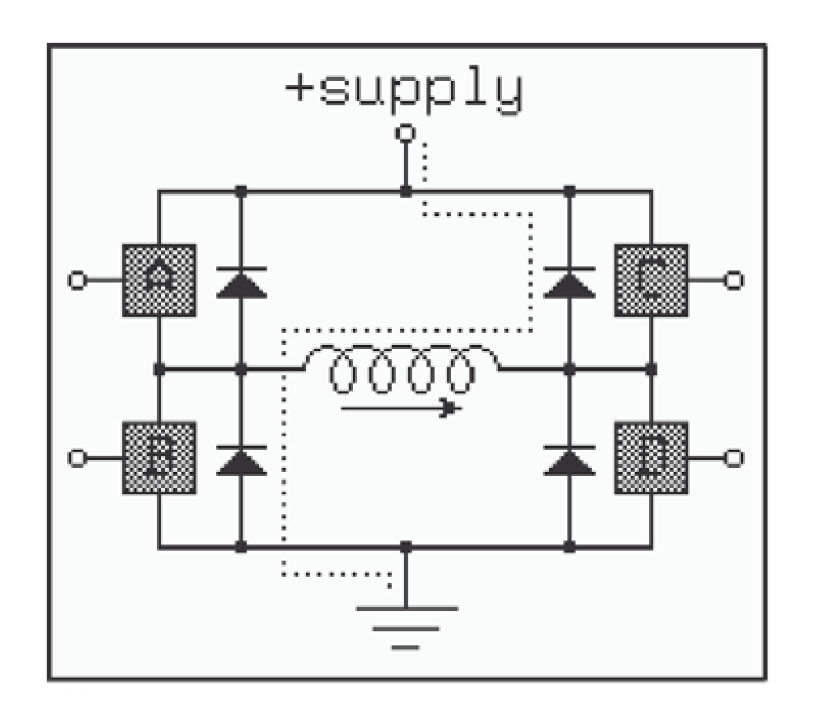

El circuito que nos permite hacer esto es conocido como puente H (H Bridge) y que se muestra en la imagen.

Como en los drivers para los motores unipolares discutidos previamente; los interruptores en el puente H deberán ser protegidos contra los picos de voltaje producidos por la des-energización de las bobinas del motor; esto se hace usualmente con diodos como se puede ver en la imagen.

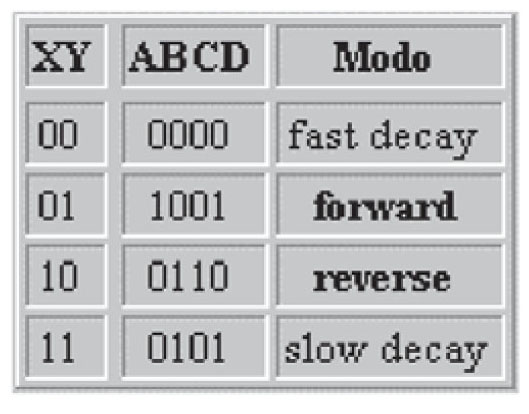

Con cuatro interruptores, el puente H ofrece 16 posible modos de operación:

- Forward Mode: Interruptores A y D cerrados

- Reverse Mode: Interruptores B y C cerrados.

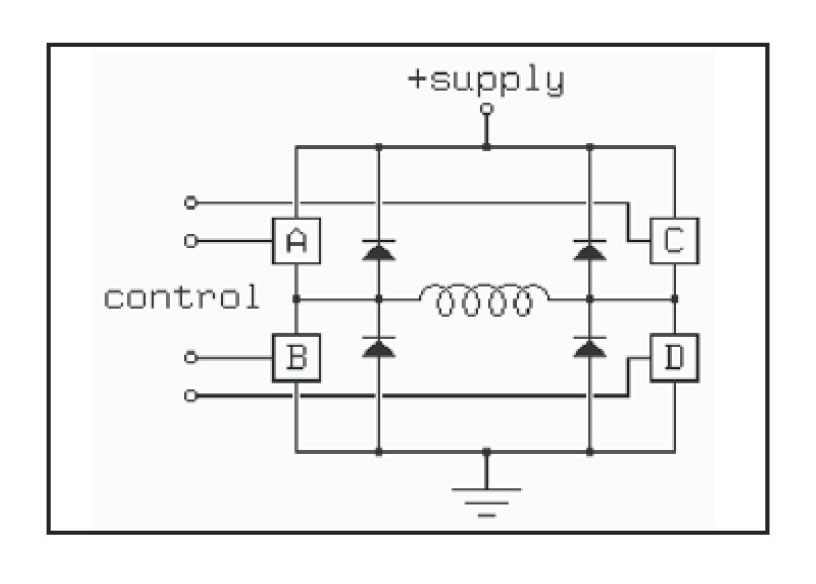

Estos son los modos de operación usuales, permiten que la corriente fluya desde la fuente de alimentación, pasando por el embobinado del motor hasta llegar a tierra. En la imagen, podemos observar el modo Forward.

Fast Decay Mode: Todos los interruptores abiertos. Cualquier corriente fluyendo através del embobinado del motor trabajará en contra del voltaje total de la fuente de alimentación, más dos caídas en los diodos (0.7 V aproximadamente por c/u), así, la corriente caerá rápidamente.

Este modo de operación proporcionará un efecto de frenado no dinámico en el rotor del motor.

La imagen, ilustra este modo de operación

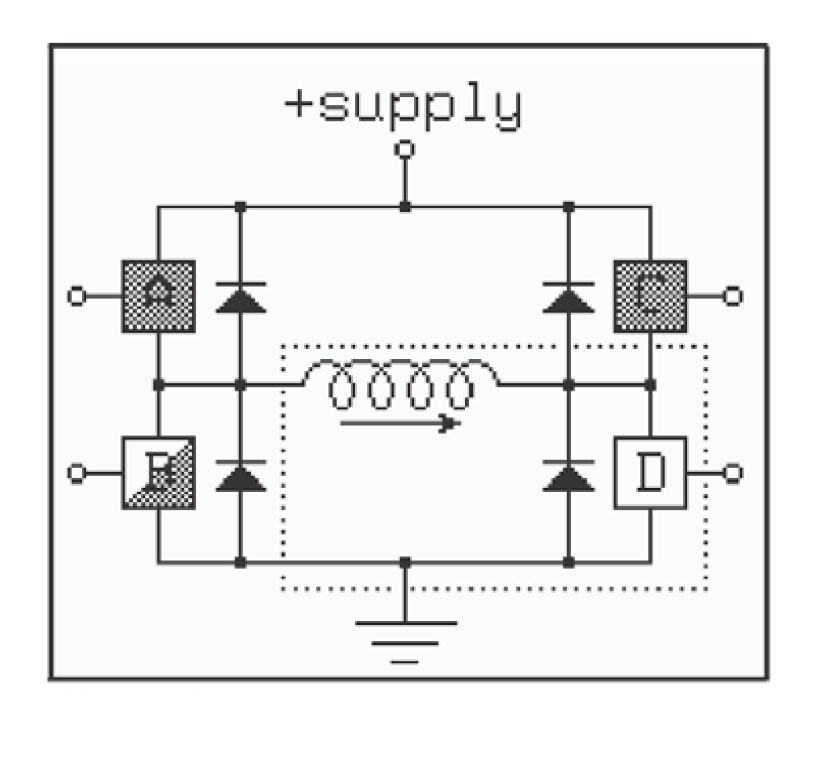

Slow decay Mode: En estos modos, la corriente puede fluir através de los embobinados del motor con una mínima resistencia. Como resultado, si la corriente esta fluyendo por una bobina del motor cuando este modo es aplicado, la corriente empezara a decaer lentamente, y si el rotor del motor esta girando, éste inducirá una corriente que actuará como freno para él mismo.

En la imagen se muestra uno de los múltiples modos de decaimiento lento, con el interruptor D cerrado; si anteriormente estaba funcionado recientemente en forward mode (hacia adelante), la posición del interruptor B, puede ser cualquiera, bien abierto o cerrado

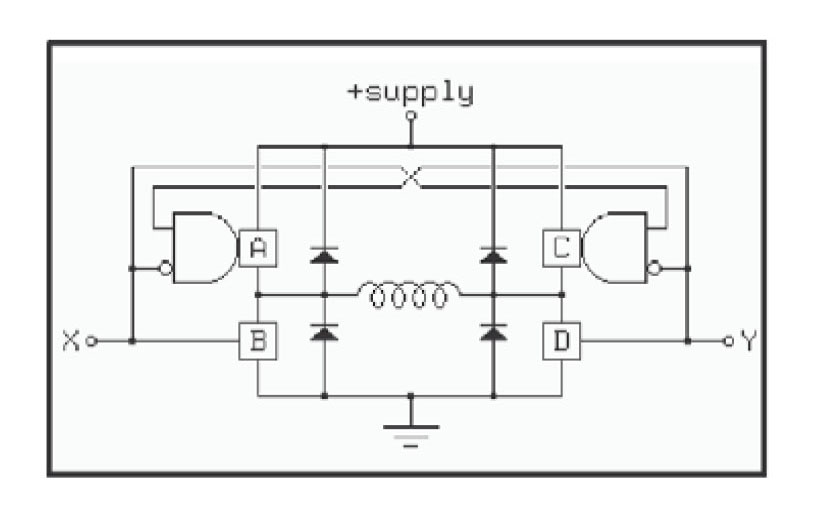

La mayoría de los circuitos de puente H, incluyen la lógica necesaria para prevenir corto circuitos.

La anterior imagen, probablemente ilustra uno de los mejores arreglos.

La anterior imagen, probablemente ilustra uno de los mejores arreglos.

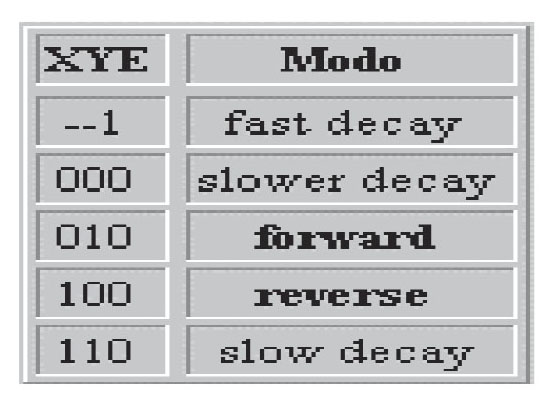

Para este circuito, los siguientes modos de operación están disponibles.

La ventaja de este arreglo, es que todos los modos son posibles de manejar, además de que son codificados con un mínimo numero de bits; lo que es bastante importante si tenemos en cuenta que muchos de los sistemas computarizados o microcontrolados que utilizamos en ocasiones, tienen una cantidad muy limitada de bits disponibles para el control

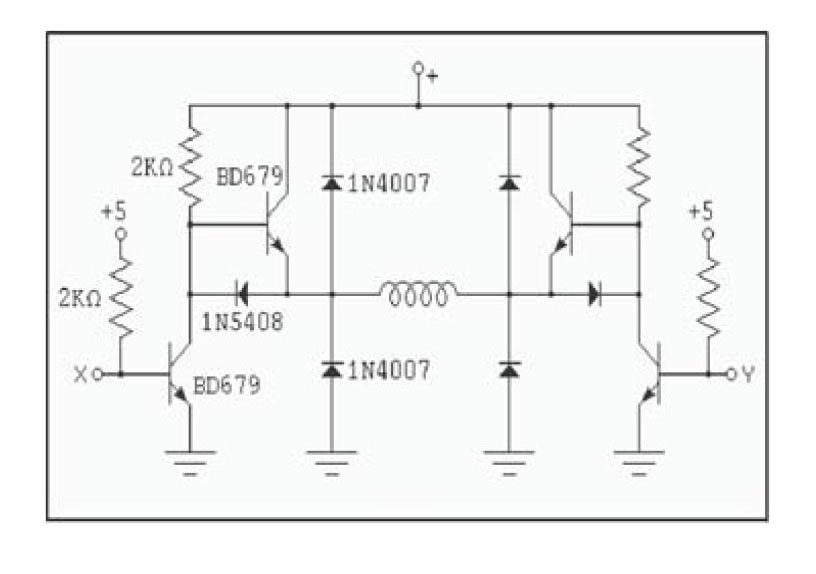

CIRCUITOS PRACTICOS BIPOLARES

En el mercado podemos encontrar una gran cantidad de circuitos integrados, que incorporan en su interior un puente H, sin embargo, consideramos de especial importancia considerar el modelo discreto, de modo que logremos comprender la naturaleza del funcionamiento del puente H. Para tal efecto, observemos el circuito de la imagen:

Las entradas X y Y de este circuito, pueden ser manejadas por cualquier circuito TTL de colector abierto, como lo fue para el caso de la imagen.

El embobinado del motor será energizado si una de las entradas X o Y esta a nivel alto y la otra a nivel bajo; si ambas se encuentran en bajo, los transistores de pull-down estarán apagados, y si ambas están en alto, ambos transistores de pull up estarán apagados, de modo que este circuito pone al motor en estado de frenado dinámico para las condiciones de 00 y 11.

Este circuito se divide en dos mitades idénticas, cada una de las cuales puede ser descrita como un driver push pull. El término “medio puente H” es aplicado algunas veces a éste tipo de circuitos.

Es de especial importancia hacer notar que el medio puente H es un circuito bastante similar, a los circuitos de salida de los dispositivos de lógica TTL; de hecho las compuertas de tres estados como es el caso del 7418125 y el 7418244 pueden ser usados como medio puente H para pequeñas cargas, como mostramos en la imagen anterior.

Este circuito será bastante útil para manejar motores cuyas bobinas tienen una resistencia de aproximadamente 50 ohmios por bobina y un voltaje de alimentación de 4.5 V.

Este driver también nos permitirá manejar todos los estados manejados por el circuito de la figura 13, con la salvedad, de que estos no quedan codificados tan eficientemente.

El problema con los chips para control de motores paso a paso, es su disponibilidad en el mercado por poco tiempo; solo por citar algunos ejemplos de este caso, encontramos el IpxMxx y el TA7279 de Toshiba.

La SGS Thompson (y otros), ofrecen, el L293, un chip de doble puente H, pero que no incluye los diodos de protección, como si los tenían los dos integrados mencionados anteriormente. El L293D, introducido posteriormente, incluye estos diodos de protección y es compatible en cuanto a sus pines se refiere con el L292.

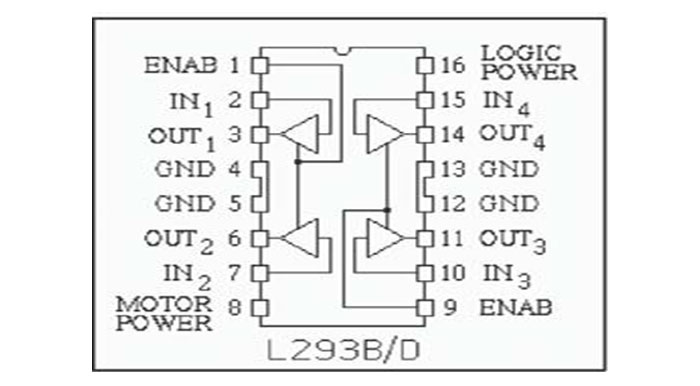

La imagen, nos ilustra la estructura interna del L293B/D y la nomenclatura correspondiente a cada uno de sus terminales

También cabe mencionar el L298, un doble puente H, muy similar al anterior, pero con capacidad para manejar hasta dos amperios, como en el caso de este ejemplo que puede ser configurado de modo que podamos manejar corrientes del orden de los 4 amperios! (la hoja de datos de este chip, nos proporciona todos los detalles necesarios para llevar a cabo esta operación).

Algo para tener en cuenta de este integrado, es que tiene interruptores de alta velocidad, así que los diodos de la familia 1N400X, no deben ser usados como diodos de protección.

EL CIRCUITO

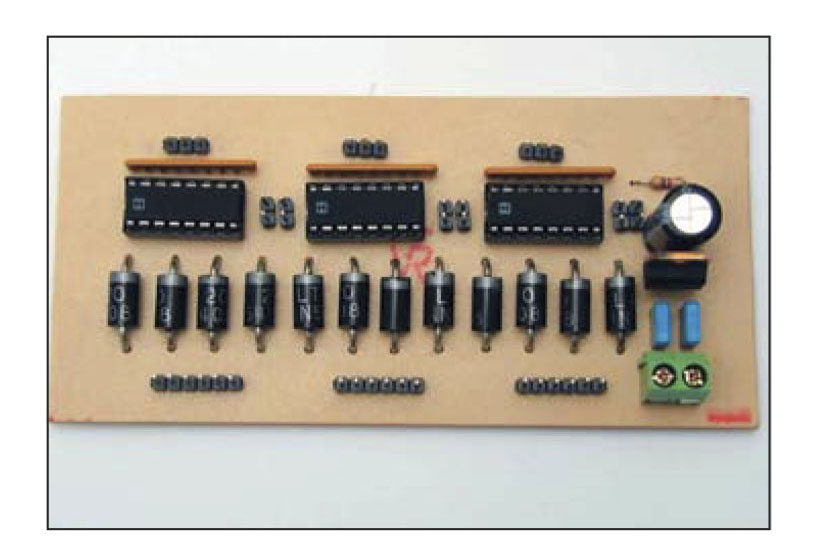

Ya habiendo hablado acerca de los tipos de motores, de los circuitos de control, de los interruptores que en estos circuitos intervienen y de algunos integrados disponibles para estas aplicaciones, nos dedicaremos ahora si a realizar un montaje práctico, circuito con el cual, podremos manejar un MPAP con cualquier interface digital, como es común en estos casos.

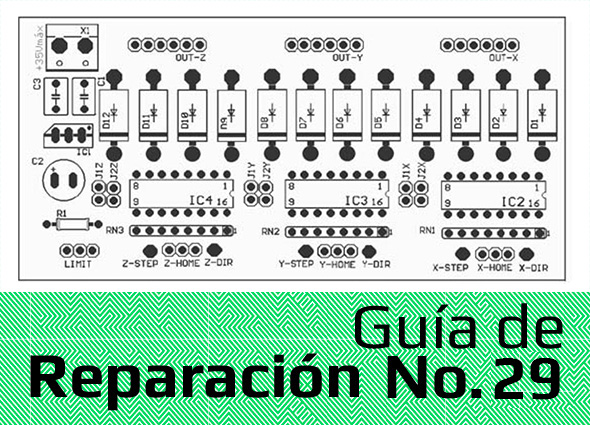

Con el circuito que proponemos a continuación, podremos experimentar más ampliamente con los MPAP. Conectando a nuestro ordenador esta interface y desarrollando un programita de aplicación con uno de tantos lenguajes de alto nivel o bien descargando alguno de internet, podremos manejar hasta 3 MPAP según sea la necesidad de cada uno de nosotros.

De esta forma, es posible que controlemos el movimiento en 3 direcciones (X, Y, Z) de alguna cámara, sensor, etc, que se encuentre unido a nuestro “arreglo” de 3 MPAP.

Veamos entonces los diagramas que corresponden al circuito del que les hablamos.

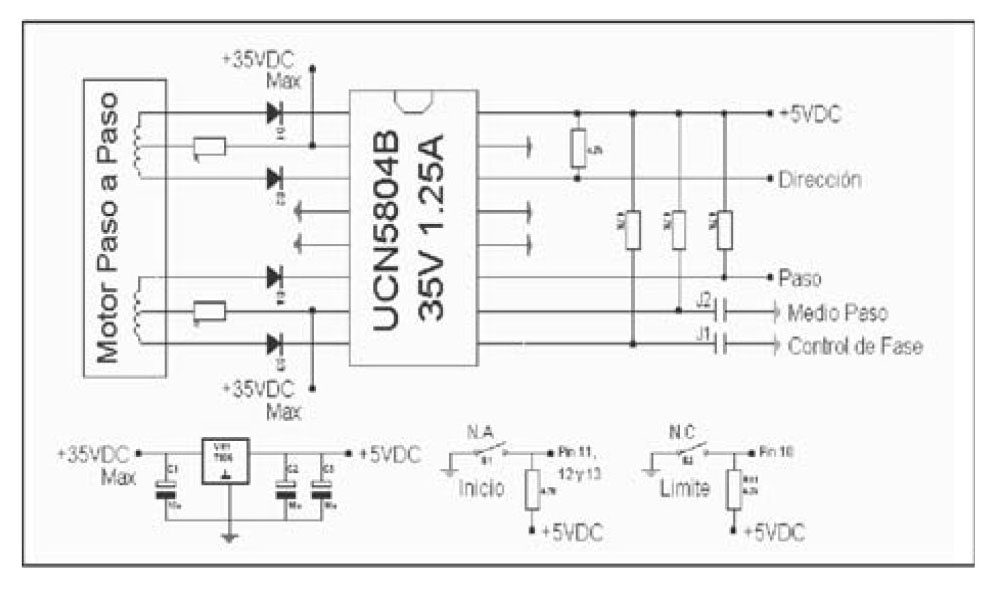

Aquí el diagrama esquemático, el cual es idéntico para cada uno de los 3 motores que controla cada eje.

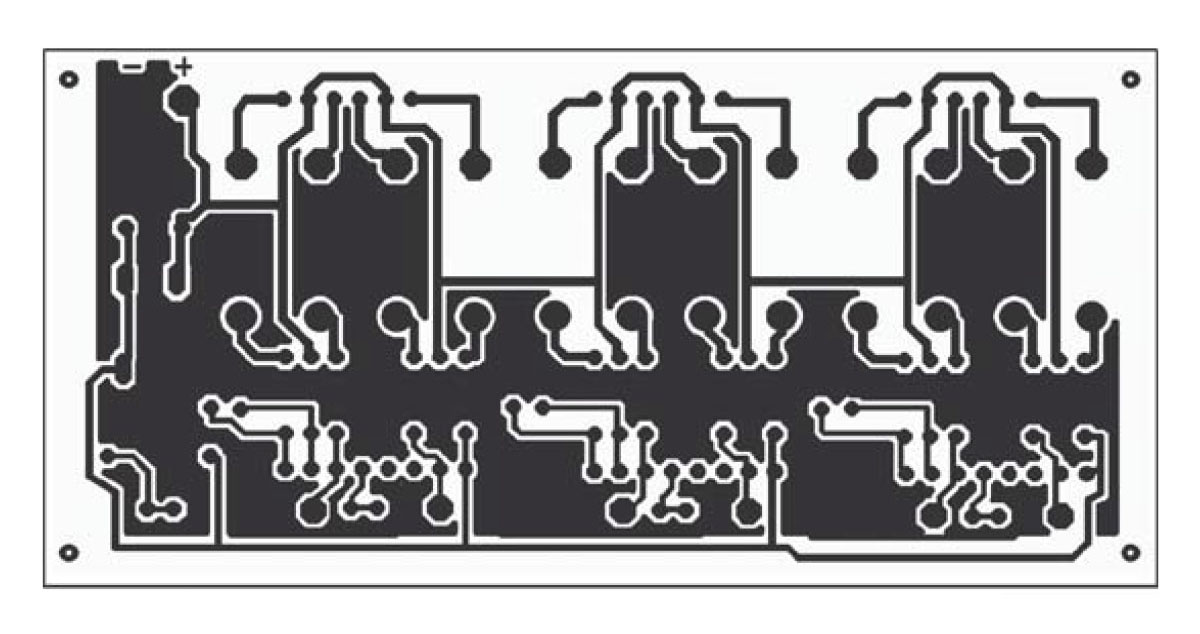

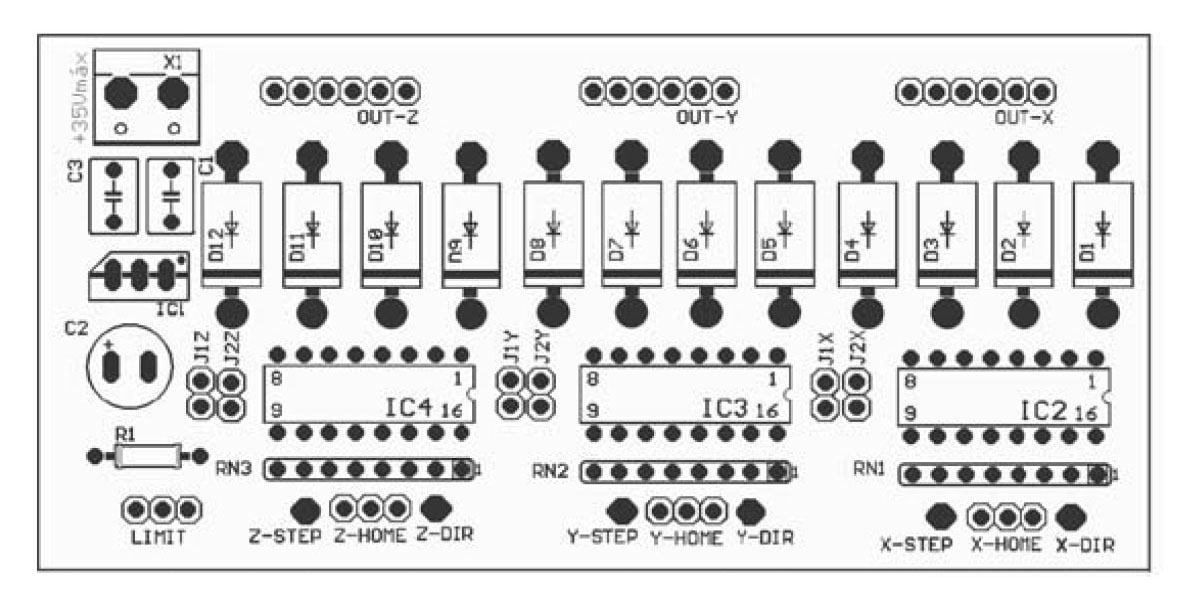

Las siguientes imágenes, nos muestran la ubicación de los componentes sobre la placa de circuito impreso y el diagrama de conexiones de las pistas (lado de soldaduras) respectivamente.

Anteriormente dijimos que para manipular esta tarjeta de interface con nuestro ordenador, podíamos escribir un programa en algún lenguaje de alto nivel, o bien descargar alguno de internet, de modo que podamos sacarle un máximo provecho, para que realicen alguna aplicación en especial, como lo son las maquinas de control numérico (CNC) para cortar figuras en madera blanda o plástico, o hasta un plotter para dibujar nuestros diseños electrónicos o planos.

Lista de Componentes

D1 a D12: 1N5404 ; C1, C3: 0.01uF / 50V ; C2: 10uF / 50V ; R1: 4.7K / 0.25W ; RN1 a RN3: 4.7Kx8 Array ; IC2, IC3, IC4: UCN5804B ; IC1: LM7805